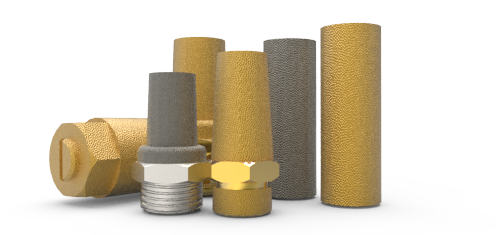

Sinterfilter

Was sind Sinterfilter?

Sinterfilter sind hochporöse Komponenten zur Filtration, Strömungsdämpfung und Strömungsverteilung in Gasen und Flüssigkeiten. Sie werden ebenfalls als Schalldämpfer oder Flammensperre eingesetzt sowie zur Belüftung von Flüssigkeiten und Schüttgütern.

Die vielen Möglichkeiten an geometrischen Formgebungen, die Porosität und die hohe mechanische Festigkeit erlauben die Konstruktion von tragenden und einbaufertigen Filterelementen.

Sinterfilter Eigenschaften

Insbesondere die Porengröße des kugelförmigen Rohmaterials und die Verteilung der Sinterpartikel sowie die Form der Sinterfilter haben einen entscheidende Einfluss auf die Eigenschaften der Filterelemente / Komponenten.

Diese Parameter definieren die Porosität und damit den Durchlass und die gewünschte Effektivität der Filtration.

Verwendung von Sinterfiltern

Sinterfilter werden in fast jedem Industriezweig verwendet. Die Verwendungsmöglichkeiten sind sehr vielfältig. Dazu zählen u. a. die Verwendung als Flammensperren, Sensorschutz oder Ventilschutz, bei Anwendungen im Explosionsschutz, in der Filtration, für Schalldämpfung, für die Be- und Entgasung.

- Filtrierung von Gasen

- Filtrierung von Flüssigkeiten

- Durchflusssteuerung von Gasen und Flüssigkeiten

- Belüftung und Druckausgleich

- Flammensperren oder Explosionsschutz

- Durchsatzregelung

Vorteile von Sinterfiltern

gute mechanische Festigkeit

gute mechanische Festigkeit

Hohe Durchströmbarkeit bei geringen Druckverlusten

Hohe Durchströmbarkeit bei geringen Druckverlusten

Wärme-, Säure- und Korrosionsbeständigkeit

Wärme-, Säure- und Korrosionsbeständigkeit

sehr gute Verformbarkeit

sehr gute Verformbarkeit

großer Porenanteil

großer Porenanteil

gute Reinigungsmöglichkeit

gute Reinigungsmöglichkeit

schweißbar, lötbar und mechanisch bearbeitbar

schweißbar, lötbar und mechanisch bearbeitbar

hohe Wärmefestigkeit und Thermoschockbeständigkeit

hohe Wärmefestigkeit und Thermoschockbeständigkeit

hohe chemische Beständigkeit

hohe chemische Beständigkeit

lange Standzeit

lange Standzeit

elektrische Leitfähigkeit

elektrische Leitfähigkeit

Wärmeleitfähigkeit

Wärmeleitfähigkeit

Herstellung

Sinterfilter werden im pulvermetallurgischen Verfahren hergestellt. Der Fertigungsprozess ist dabei der gleiche wie bei konventionellen Sinterformteilen. Zum Einsatz kommen Sinterbronze oder rostfreier Sinterstahl.

Beim Herstellungsprozess von Sinterfiltern wird kugelförmiges Material in Spezialformen geschüttet und anschließend gesintert. Je nach Schüttform können unterschiedliche Geometrien hergestellt werden. Der Sintervorgang beeinflusst die Festigkeit und die gewünschten Eigenschaften eines Sinterfilters.

Werkstoffe

Standardwerkstoffe:

- Inox C (AISI 316L)

- Bronze 90/

Sonderwerkstoffe:

- Inox B (AISI 304L)

- Mon

- Incon

- Hastelloy

- Nickel

Filterklassen

Das wichtigste Maß zur Klassifizierung der Sinterfilter AMPOR® ist die sogenannte Filterklasse. Aus der Wahl der Filterklasse ergibt sich die Leistungsfähigkeit des Filters, d. h. die Partikelabscheideleistung.

Aufgrund der Vielzahl der Parameter kann kein genereller Wert angegeben werden, der für alle Anwendungen Gültigkeit hat.